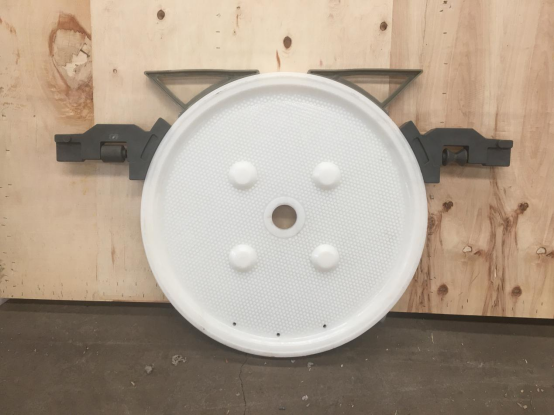

滤板

功能:滤板是压滤机的核心部件之一。它与滤框(厢式压滤机没有滤框)或其他滤板配合形成滤室,是过滤过程中固体颗粒的拦截场所。在工作时,滤板承受着过滤压力,确保泥浆中的固体被截留在滤室内,而液体则通过滤板上的排水通道流出。

材质:常见的滤板材质有聚丙烯(PP)、聚氯乙烯(PVC)、铸铁、不锈钢等。聚丙烯滤板具有质轻、耐腐蚀、价格相对较低等优点;不锈钢滤板则具有良好的耐腐蚀性和较高的强度,适用于对卫生条件和耐腐蚀性要求较高的场合;铸铁滤板强度高,但比较重且容易生锈。

类型:根据结构不同可分为板框式滤板和厢式滤板。板框式滤板有明显的边框,与滤框配合使用;厢式滤板自身带有凹陷的滤室结构,不需要滤框。

滤框

功能:主要用于和滤板配合形成滤室,增加过滤空间。在板框压滤机中,滤框和滤板交替排列,滤框的中空部分为泥浆提供了容纳空间,在过滤过程中,固体颗粒逐渐在滤框内堆积形成滤饼。

材质与滤板类似:通常也采用聚丙烯、铸铁等材料制作,材质的选择主要考虑耐压性、耐腐蚀性和成本等因素。

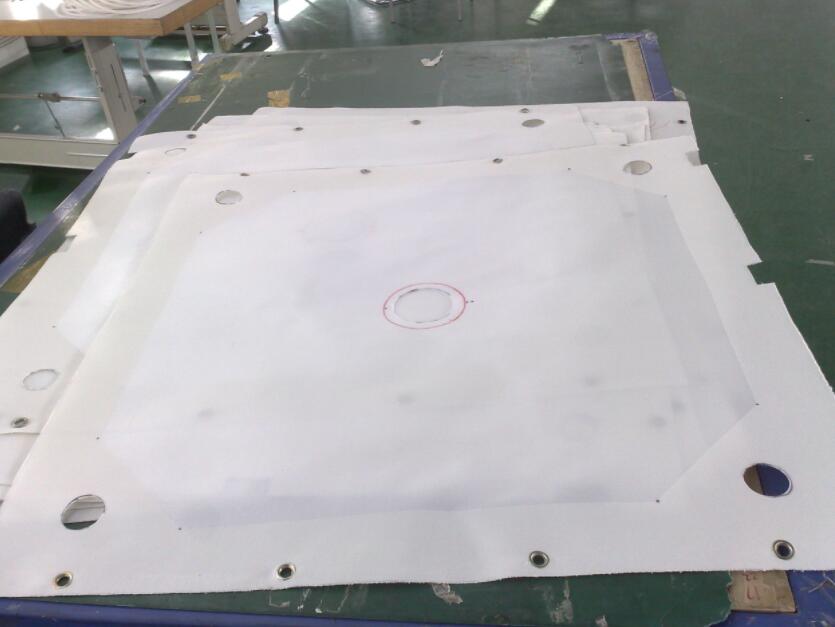

滤布

功能:安装在滤板或滤框上,是实现固液分离的关键过滤介质。滤布能够阻挡泥浆中的固体颗粒,只允许液体通过其微小的孔隙,从而达到过滤的目的。同时,滤布的性能也会影响过滤速度和过滤质量。

\

\

材质:常用的滤布材质有聚酯纤维、聚丙烯纤维、锦纶等。聚酯纤维滤布具有较好的耐磨性和耐酸性;聚丙烯纤维滤布耐酸、耐碱性能优良,且价格较为实惠;锦纶滤布强度高、弹性好,但耐酸性稍差。滤布的目数(每英寸长度上的孔数)决定了其过滤精度,目数越高,过滤精度越高,但过滤速度可能会降低。

安装方式:通常通过夹具、绳索或卡槽等方式固定在滤板或滤框上,方便安装和更换。

液压系统配件

液压泵:是液压系统的动力源,将机械能转化为液压能,为滤板的压紧和松开提供动力。根据压滤机的工作压力和流量要求,选择合适的液压泵,如齿轮泵、叶片泵或柱塞泵等。

油缸:与液压泵配合,通过液压油的压力驱动活塞运动,从而实现滤板的压紧和松开操作。油缸的缸体通常采用高强度的钢材制作,内部的活塞和密封件需要保证良好的密封性和耐磨性,以防止液压油泄漏。

液压阀:包括溢流阀、换向阀、节流阀等多种类型。溢流阀用于控制液压系统的较高压力,防止系统过载;换向阀用于改变液压油的流动方向,实现滤板的压紧和松开动作的切换;节流阀则可以调节液压油的流量,从而控制滤板压紧和松开的速度。

液压油管和接头:用于连接液压泵、油缸和各种液压阀,形成完整的液压回路。油管需要具备良好的耐压性和耐腐蚀性,接头则要保证连接的密封性和可靠性,防止液压油泄漏。

进料系统配件

进料泵:负责将泥浆输送到压滤机的滤室中。根据泥浆的性质(如粘度、含固率等)和压滤机的进料压力要求,选择合适的进料泵。常用的进料泵有离心泵、螺杆泵、隔膜泵等。离心泵适用于输送低粘度、含固率较低的泥浆;螺杆泵和隔膜泵则能够处理高粘度、含固率较高的泥浆。

进料管道和阀门:进料管道通常采用耐腐蚀的材料制作,如不锈钢、PVC 等,以防止被泥浆腐蚀。阀门用于控制泥浆的进料流量和进料时间,常见的有球阀、蝶阀、截止阀等。在进料管道上还可能安装有压力表、流量计等检测设备,用于监测进料压力和流量。

自动拉板系统配件(如果有)

拉板电机和减速机:为自动拉板提供动力,通过减速机调整拉板的速度,使拉板动作平稳、准确。电机的功率和扭矩要根据滤板的大小、数量以及拉板的速度要求等因素来确定。

链条和链轮:用于传递动力,将电机的旋转运动转化为拉板的直线运动。链条和链轮需要具备较高的强度和耐磨性,以保证长时间可靠运行。

拉板器和导轨:拉板器与滤板连接,通过链条的拉动实现滤板的拉开和闭合动作。导轨则为滤板的移动提供导向,确保滤板在拉板过程中能够准确地移动,不发生偏移。导轨通常采用耐磨材料制作,以减少摩擦和磨损。

电气控制系统配件

PLC(可编程逻辑控制器):是压滤机电气控制系统的核心部件,用于控制压滤机的整个工作流程,包括进料、过滤、压榨、卸料、清洗等各个环节。通过编程可以实现自动化操作,根据不同的工艺要求灵活调整工作参数,如过滤时间、压榨压力、拉板速度等。

传感器:包括压力传感器、液位传感器、限位传感器等。压力传感器用于监测进料压力、压榨压力等,确保系统在安全压力范围内工作;液位传感器用于检测泥浆罐或滤液罐的液位,防止溢出或空罐;限位传感器则用于检测滤板的位置,如压紧限位、拉板限位等,保证拉板动作的准确性和安全性。

接触器、继电器和按钮:这些是电气控制系统中的基本控制元件,用于实现电路的通断和信号的转换。接触器和继电器用于控制电机、液压泵等大功率设备的启停,按钮则用于手动操作,如启动、停止、紧急制动等。

电线和电缆:用于连接各个电气设备,将电源和信号传输到各个部件。电线和电缆的规格要根据设备的功率、电流和电压等要求来选择,同时要保证良好的绝缘性能和抗干扰能力。