1.整机检查:

1)液压站,电控柜擦干净,检查电柜接线以及电气的接线是否正确。然后向油箱充满型号为HM46或HM68的液压油。

2)机架、滤板、隔膜板、活塞杆擦干净。检查滤板、排列是否整齐、正确。检查隔膜板和配板滤布安装是否正确,滤布有无折叠现象。

3)进料、压榨、吹气管路与阀门是否正确。

2.液压系统调试:

1)启动电机,观察转向是否与变量柱塞泵标注转向一致。

2)压滤机没进料情况下,先将油缸上的电接点压力表的上限值调到5Mpa,下限调到2Mpa进行加压,并将高压腔处的放气阀打开,进行排气,见流出液压油后关闭。压紧后再进行松开,同时打开低压腔的放气阀进行排气,到流出液压油后关闭 到达限位后在反复进行几次,待活塞杆运行平稳,没有爬行状态为止。然后再进行滤板的排放,滤板的偏移量不能超过5mm,否则因滤板的密封面减小,引起滤板的损坏和漏液现象。接着将油缸上的电接点压力表上限调到12Mpa,下限调到9Mpa进行压紧,检查压力受力的情况,主梁两侧有无异常。如果没异常再将油缸上的电接点压力表上限调至14Mpa,下限调至11Mpa进行压紧,看有无异常,如果还有异常,后将电接点压力表上限调到16Mpa,下限调到13Mpa,进行压紧,如果再没溢料就可以进料。

3.过滤部分调试:

1) 压紧配板和隔膜板并保压。

2)打开所有的出液阀,关闭吹气阀,进料阀门打开1/4左右,启动进料泵,观察滤液以及进料压力变化。如果压力高,需要打开回流管上的阀门进行调节。由于滤布的毛细现象。刚开始过滤时,滤液有少量混浊。一般明流3-5分钟后,暗流5-6分钟后正常。这时,可将进料阀门缓慢放大,并打开溢流阀,当进料压力上升到0.6Mpa时,滤液流出很少时,停止进料。然后打开前后两端进料孔的吹气阀门,进行高压空气穿流,这样可以降低滤饼的含水率。打开充气阀,向隔膜板的腔室内充气,充气压力不超0.8Mpa,可以压榨出滤室中滤饼的部分水份,一般隔膜压榨历时2-3分钟,当压榨出的滤液量小时,关闭充气阀,打开卸压阀,将隔膜腔室内的气体卸掉。

注:无论在调试还是在正常使用时,物料温度一般保证在15-40℃左右,在进行压榨之前物料必须充满滤室,否则会导致滤板损坏,影响生产。

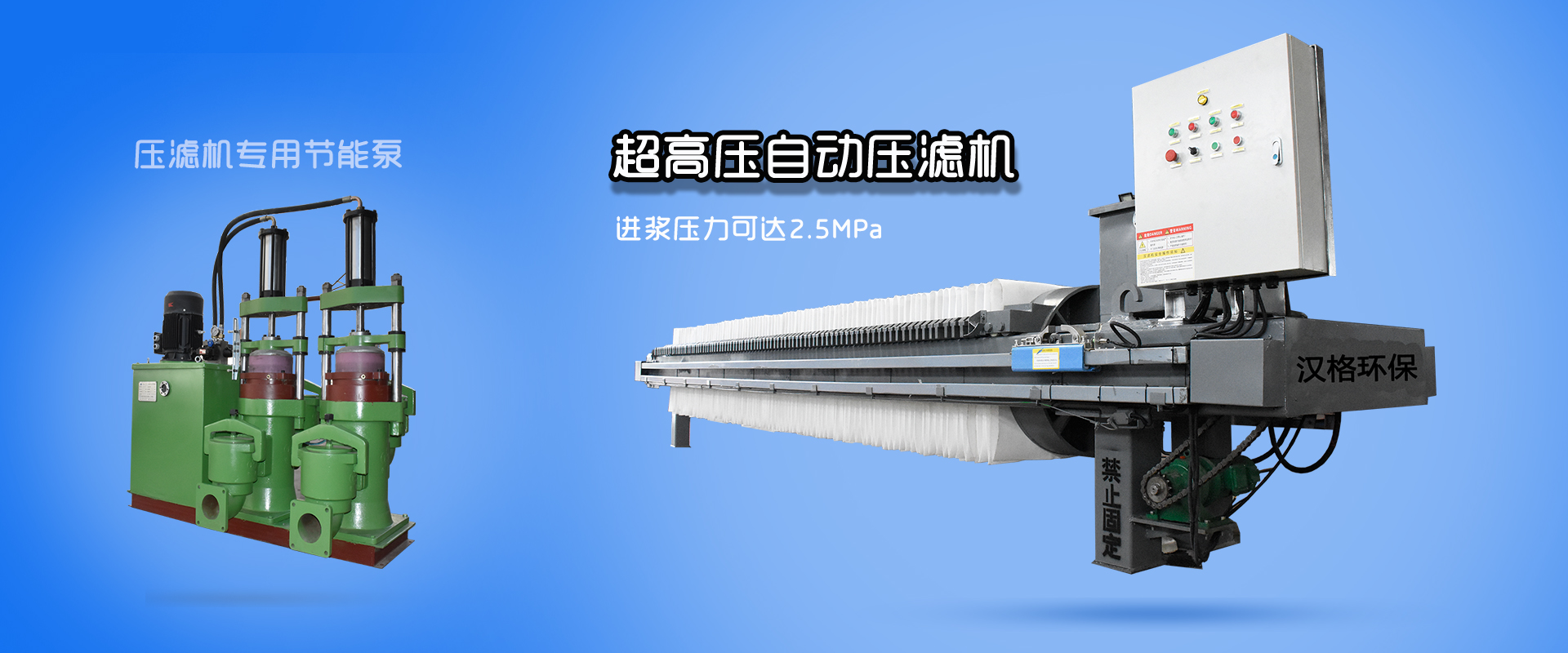

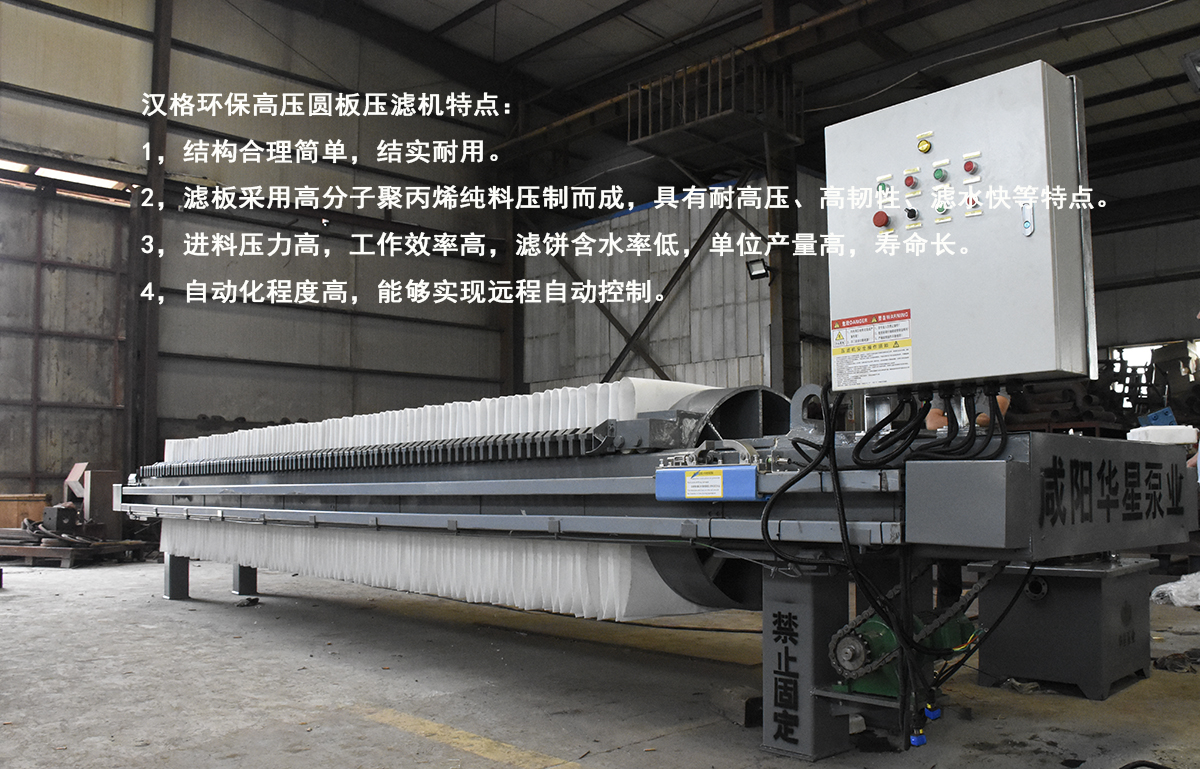

华星佳洋压滤机和压滤机专用泵产品

洗沙现场

发货图片

焊接用的大型焊接机

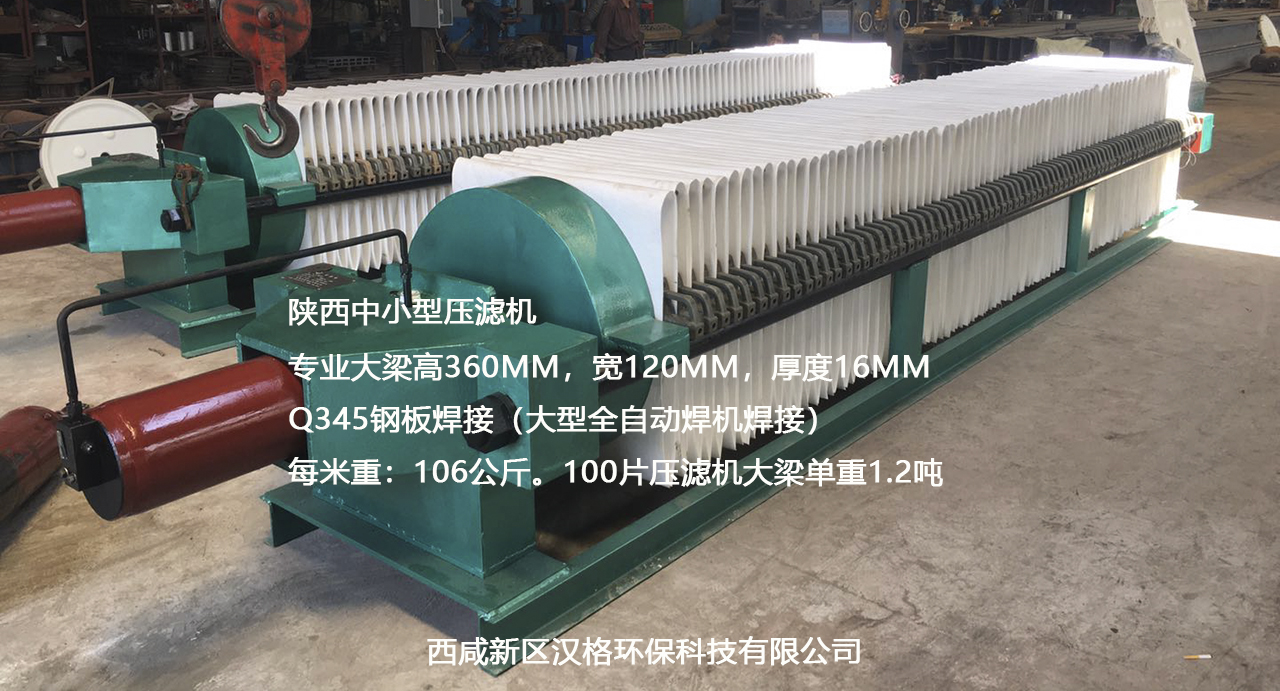

陕西压滤机

客户案例

陕西压滤机